Primaire functie van beschermgas

De voornaamste rol van gasmengsels bij het booglassen is het bieden van bescherming aan het smeltbad en de lasnaad tegen de nadelige inwerking van omgevingslucht. Wanneer lucht in contact komt met gesmolten of verhit materiaal, dan zal de zuurstof uit de lucht het metaal oxideren, terwijl de stikstof poreusheid of brosheid kan veroorzaken in het lasmetaal. Wanneer de lucht dan ook nog eens vochtig is, wordt dit nog verder in de hand gewerkt. Daarnaast zorgt het beschermgas voor ideale omstandigheden voor de elektrische vlamboog zelf. De samenstelling van het gasmengsel beïnvloedt naast de geometrie van de lasnaad, het naadoppervlak en de lassnelheid ook de afbrand van legeringselementen en de vorming van oxiden op het naadoppervlak.

De ontwikkelingen van de beschermgassen zijn daarom ook hoofdzakelijk gebaseerd op de steeds hogere verwachtingen van de gebruiker naar de prestaties van het gas bij nieuwe materialen en moderne lasapparatuur met een duidelijke focus op het smeltbad en de lasnaad. Wat weinigen weten is dat er heel wat R&D-werk wordt verricht naar lasrook en luchtverontreiniging. Er bestaan intussen gasmengsels die zowel de lasnaad als de lasser beschermen.

Wat is het probleem?

Booglasprocessen zorgen voor verontreiniging van de omgevingslucht in de vorm van lasrook en gassen. De lasrook bestaat uit geoxideerde metaaldeeltjes, terwijl de gasvorming het resultaat is van hoge temperaturen en uv-straling. In de nabije zone van de lasnaad worden de potentieel gevaarlijke ozon (O3), stikstofdioxide (NO2) en koolmonoxide (CO) gevormd. De lasser kan zich hier tegen beschermen door gebruik te maken van lasrookafzuiging, aangepaste lashelmen en ruimteventilatie.

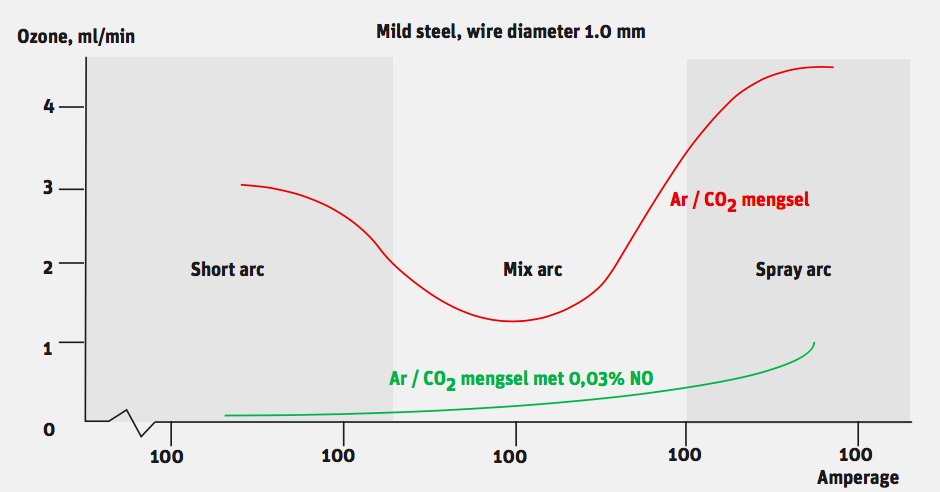

De meest efficiënte manier om het probleem aan te pakken is uiteraard aan de bron zelf. De reductie van ozonvorming is daar een mooi voorbeeld van. De meeste lastechnische verbeteringen voor de lasser (vb. door het terugschroeven van het CO2-gehalte in het beschermgas of aangepaste lasparameters) worden altijd vergezeld door een toename van ozonconcentraties. Het lijkt wel de prijs te zijn die betaald wordt voor deze evolutie. Ozon is bijzonder schadelijk. Ter vergelijking, de gemiddelde toegelaten ozonconcentratie in de ademzone van een lasser ligt een paar honderd keer lager dan het toegelaten niveau voor koolmonoxide (CO), waarvan we allemaal weten hoe gevaarlijk dit gas wel is.

Is ozon goed of slecht?

Nu iedereen al jaren de mond vol heeft van het gat in de ozonlaag zou je toch mogen aannemen dat ozon goed is. Het gas is op een natuurlijke manier aanwezig in de stratosfeer om de aarde, met een hoogtepunt in dichtheid op ongeveer 25km. Op die plaats filtert het de schadelijke uv-stralen van de zon.

Maar dichter bij het aardoppervlak kennen we ozon ook van de waarschuwingen in het weerbericht voor stedelijke gebieden waar hoge ozonconcentraties kunnen voorkomen als gevolg van de combinatie van zonlicht, zuurstof en uitlaatgassen (auto’s en industrie). Deze ozonconcentraties zijn gevaarlijk voor o.m. astmapatiënten. Ze veroorzaken irritatie van de keel en de longen, uitdroging van het longweefsel en pijn in de borst. Deze symptomen vinden we ook terug bij het lassen.

Zichtbare lasrook

Over de

nadelige effecten van lasrook is al heel wat geweten. De rookgassen bestaan uit (oxide)deeltjes die kleiner zijn dan een micron (<0,001 mm). Bij het TIG-lassen is lasrook zeer beperkt. Bij het MIG/MAG-lassen is de lasrook aanzienlijk, zeker wanneer gelast wordt met een instabiele boog of met gevulde draden. Naast de hoeveelheid rook is er nog de samenstelling. De meest schadelijke elementen zijn hexavalent chroom (bij het lassen van roestvast staal), koper (koperlegeringen), ijzer, mangaan, nikkel en zink (lassen van verzinkte plaat). Het grote voordeel is dat lasrook zichtbaar is. Op die manier kunnen gepaste beschermingsmiddelen worden ingezet.

Onzichtbare gassen

Tijdens het booglassen worden ook onzichtbare gassen gevormd als gevolg van de extreem hoge temperaturen in de vlamboog en de uv-straling die door de boog wordt uitgestuurd. Deze gassen kunnen schadelijk en/of verstikkend zijn. Voorbeelden zijn ozon, stikstofmonoxide (NO), stikstofdioxide (NO2) en koolmonoxide (CO).

NO ontstaat vanuit de omgevingslucht o.i.v. de hitte van de vlamboog. Het gevormde gas is echter instabiel en oxideert spontaan naar NO2. Hoe hoger de lasparameters, hoe meer NO er wordt gevormd. Bij het MIG/MAG-lassen blijkt de NO-vorming maximaal bij een instabiele lasboog en kortsluitbooglassen. Voor NO liggen de toegelaten maxima voor blootstelling ongeveer 10 keer hoger dan voor NO2. Beide gassen blijken echter wel minder vervuilend te zijn dan ozon. Voor MIG/MAG-lassen is de vorming van NO2 merkelijk hoger dan voor het TIG-lassen.

Het gevaarlijke, kleurloze en reukloze CO ontstaat tijdens het lassen als gevolg van de ontbinding van CO2 in het beschermgas. Ook hier geldt de regel dat bij hogere lasparameters de vorming van koolmonoxide toeneemt. In kleine ruimtes en slecht geventileerde plaatsen kunnen de CO-concentraties snel oplopen tot gevaarlijke niveaus.

De vorming van ozon tijdens het lassen

Ozon (O3) is een zeer schadelijk en kleurloos gas. In hoge concentraties is het zelfs ronduit toxisch. Tijdens het booglassen wordt ozon gevormd onder invloed van het hoog energetische uv-licht van de elektrische vlamboog. Het ontstaat in 2 stappen. Eerst zullen uv-stralen (in het spectrum van 130-240 nm golflengte) een zuurstofmolecule splitsen in 2 vrije atomen. Deze vrije zuurstofatomen zullen zich tijdens een volgende stap binden aan andere zuurstofmoleculen om op die manier het 3-atomige ozon te vormen. Het blijkt dat uv-straling met golflengtes tot 175 nm extreem krachtig zijn om zuurstofmoleculen te splitsen, maar dat ze al snel worden geabsorbeerd binnen een afstand van een paar millimeter omgevingslucht. Golflengtes groter dan 175 nm hebben minder energie, maar worden minder geabsorbeerd. Het gevormde ozon is evenredig met de intensiteit van de uv-straling en neemt af met het omgekeerde van het kwadraat van de afstand tot de boog. Golflentes groter dan 240 nm hebben helemaal geen kracht om ozon te vormen, integendeel, ze veroorzaken ontbinding van ozon zelf. Verder blijkt ozon instabiel te zijn in de aanwezigheid van andere componenten. De aanwezigheid van andere gassen, lasrook en fijn stof versnelt de ontbinding van ozon naar zuurstof.

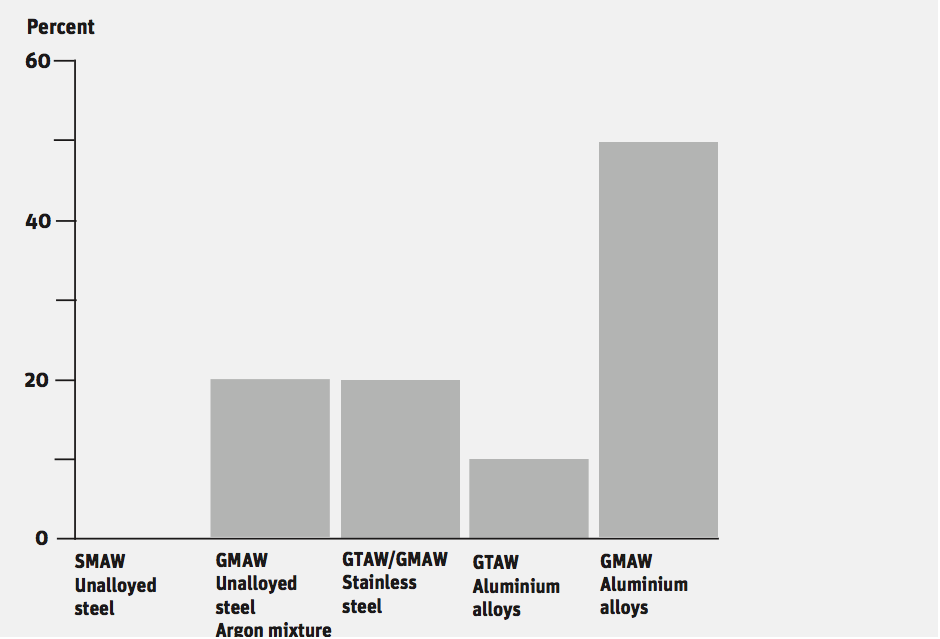

Ozon in de directe omgeving van de lasser

Voor de lasser betekent dit dat ozon kan gevormd worden direct aan de lashelm (uv-straling en omgevingslucht zijn er voldoende aanwezig). Daarnaast kan de ozonconcentratie ook toenemen door luchtverplaatsing vanuit zones dichter bij de vlamboog. Studies wijzen uit dat het aanwezige ozon op een afstand van 30 cm van de vlamboog eerder beperkt is. Uitzondering is het MIG-lassen van aluminium, waar het effect van de uv-straling wordt versterkt door de reflectie van aluminium.

Het ozon dat gevormd wordt nabij de vlamboog zal onmiddellijk worden ingesloten in de snel stijgende lasrookpluim. Wanneer de lasser dichter bij de rookpluim komt, omdat hij bv. zijn hoofd buigt of door een plotse luchtverplaatsing, kunnen de ozonconcentraties de toegestane limieten overschrijden. Zelfs voor het TIG-lassen kan dit een probleem zijn.

De intensiteit van de uv-straling hangt ook een groot stuk af van de aanwezigheid van bepaalde componenten in de vlamboog. Een mooi voorbeeld is het MIG-lassen van aluminium met een AlSi toevoegmateriaal. Het aanwezige Si (silicium) in de vlamboog heeft een bijzonder effect op de intensiteit van de uv-straling, waardoor de ozonvorming merkelijk hoger zal zijn dan bij het lassen van zuiver aluminium in vergelijkbare omstandigheden. Verhoging van de lasstroom en toename van de booglengte (boogspanning) zijn andere factoren die de uv-straling laten toenemen, met verhoogde ozonvorming als gevolg.

Het onderdrukken van ozonvorming

Uiteindelijk is de hoeveelheid aanwezige ozon afhankelijk van de initiële hoeveelheid ozon die gevormd werd en de hoeveelheid ozon die terug tot zuurstof wordt afgebroken in de lasrookpluim. De afbraak van ozon in de pluim kan op 3 manieren :

1. door thermische ontbinding in de nabijheid van de lasboog, bij temperaturen hoger dan 500°C;

2. door chemische reductie met de rookpartikels als katalysator;

3. door chemische reductie met andere gassen in de lasrookpluim.

In 1976 werd een patent verleend voor een methode om ozonvorming te onderdrukken o.b.v. reactie met andere gassen. Toevoeging van stikstofmonoxide (NO) aan het beschermgas blijkt bijzonder effectief te zijn. In de juiste hoeveelheid reduceert het ozon tot zuurstof en ontstaat stikstofdioxide als bijproduct. Studies tonen ook aan dat toevoeging van helium (He) aan het beschermgas de uv-straling terugdringt en dus ook de vorming van ozon. Dit heeft alleen effect bij het TIG-lassen aangezien daar het aandeel metaaldampen in de vlamboog ook beperkt is.

Conclusie

Fabrikanten van lasgassen beschikken vandaag over tal van gasmengsels die naast hun lastechnische prestaties ook effectief een invloed hebben op de vorming van schadelijke gassen, zoals ozon, in de onmiddellijke omgeving van de lasser. Het loont meer dan de moeite om sommige gasmengsels uit te testen en in de uiteindelijke vergelijking ook de gezondheidsaspecten mee op te nemen. Er dient wel te worden onderstreept dat lasrookafzuiging en ventilatie steeds onontbeerlijk blijven. Daar waar beschermgassen aan de bron kunnen helpen om sommige gassen te onderdrukken, kunnen er nog andere schadelijke gassen ontstaan als gevolg van het lassen over primer, olie en verf. Ook rookpartikels blijven een wezenlijk onderdeel van lasrook wanneer er gelast wordt.

Voor de meeste proces- of materiaalcombinaties zijn de ozon concentraties in de ademzone van de lasser vrij beperkt, behalve in het geval van MIG-lassen van aluminium en AlSi in het bijzonder. Extra aandacht voor ventilatie en rookafzuiging is hier meer dan aangewezen. Daar waar mogelijk, zoals bv. in het geval van gemechaniseerde processen, is een directe afscherming van de uv-straling aan de bron heel effectief bij het onderdrukken van ozonvorming in de ademzone van de lasser.

Bedenk ook dat uw gasleverancier slechts een telefoontje van u weg is en dat hij u graag zal bijstaan bij de keuze van uw lasgassen, rekening houdend met uw specifieke behoeften. Gasmengsels lijken vaak en commodity, maar bieden toegevoegde waarde. Niet alleen lastechnisch, maar ook naar veiligheid.

Ozonvorming tijdens het MAG-lassen van staal (massieve draad – dia. 1,0m)

Kans op blootstelling aan hoge ozonconcentraties tijdens het lassen

door Ing. Tim Buyle, IWE